Die Leidenschaft für den Motorsport und das Streben nach Perfektion – das ist der rote Faden, der sich durch die Erfolgsgeschichte von BBS zieht.

Alles begann im Jahr 1970, als Heinrich Baumgartner und Klaus Brand ihr Unternehmen in Schiltach gründeten. Schnell wurden die drei Buchstaben zur festen Größe im Motorsport und zum gefragten Markenzeichen bei qualitäts- und designbegeisterten Autofahrern in aller Welt. Der Mythos BBS war geboren!

Alles begann im Jahr 1970, als Heinrich Baumgartner und Klaus Brand ihr Unternehmen in Schiltach gründeten. Schnell wurden die drei Buchstaben zur festen Größe im Motorsport und zum gefragten Markenzeichen bei qualitäts- und designbegeisterten Autofahrern in aller Welt. Der Mythos BBS war geboren!

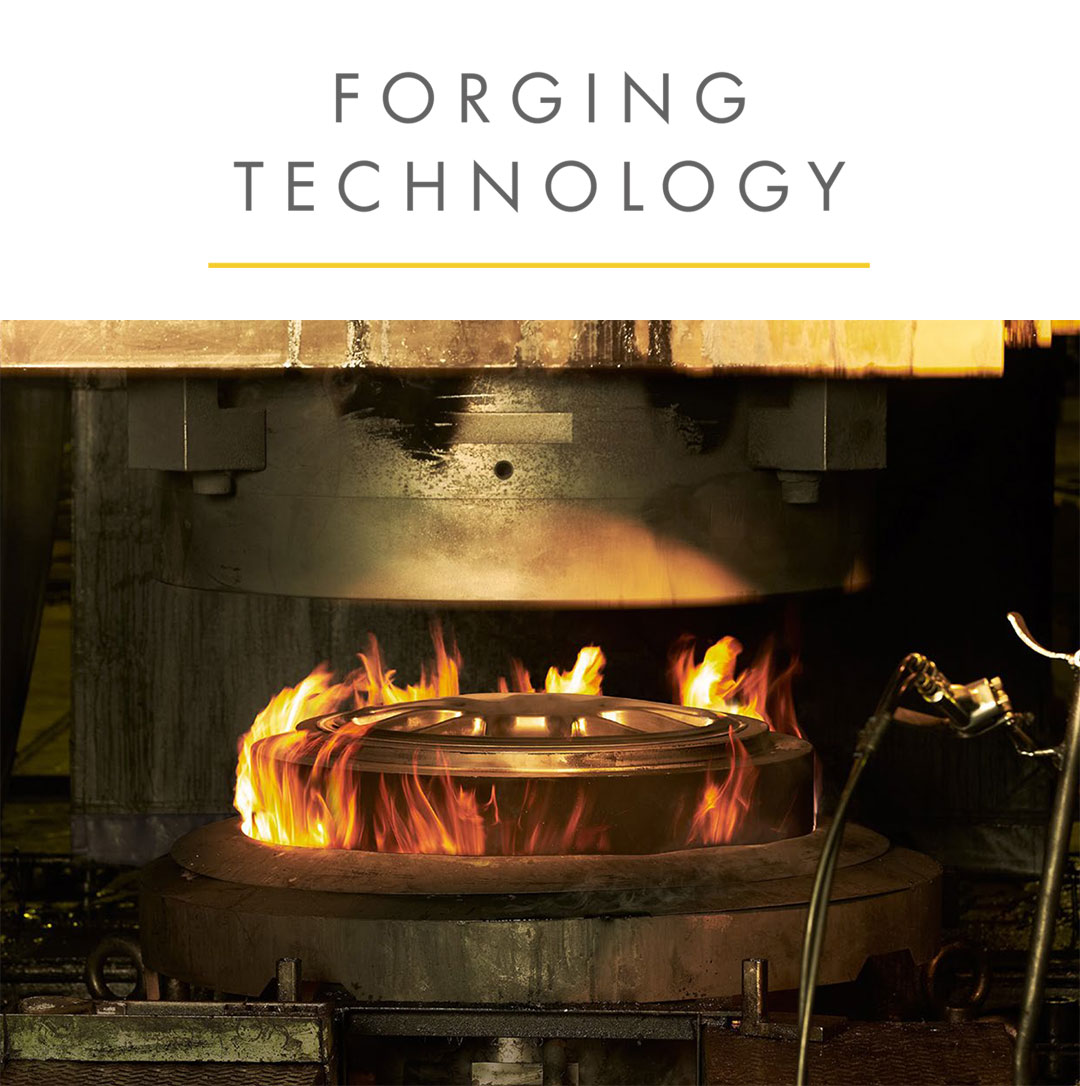

In einem mehrstufigen Schmiedeverfahren wird aus dem Gussbolzen, der aus einer speziellen Aluminiumlegierung besteht, der Radrohling geschmiedet. In jeder dieser Stufen wird das Rohteil in einer Schmiedepresse mit 8.000 bis 10.000 Tonnen Druck bearbeitet und geformt. Dazwischen wird das Rohteil immer wieder erhitzt, um die nötige Temperatur für die Umformung zu halten. In Stufe 1 wird der Gussbolzen zu einer Scheibe verdichtet. In Stufe 2 wird die Scheibe in einer speziellen Matrize in die Form eines schmalen Radrohlings gedrückt. Die weiteren Stufen kommen nur bei designgeschmiedeten Rädern zur Anwendung. Hier wird das Raddesign über ein Schmiedewerkzeug in den Rohling eingeschmiedet. Durch die extreme Verdichtung des Materials besitzt der Rohling bereits exzellente mechanische Kennwerte und eine sehr hohe Qualität des Gefüges. Mögliche Poren und Lunker werden im Verrdichtungsprozess eliminiert. Alle Schmiederohlinge werden aus Japan bezogen, das weltweit für seine exzellente Schmiedekunst anerkannt ist.

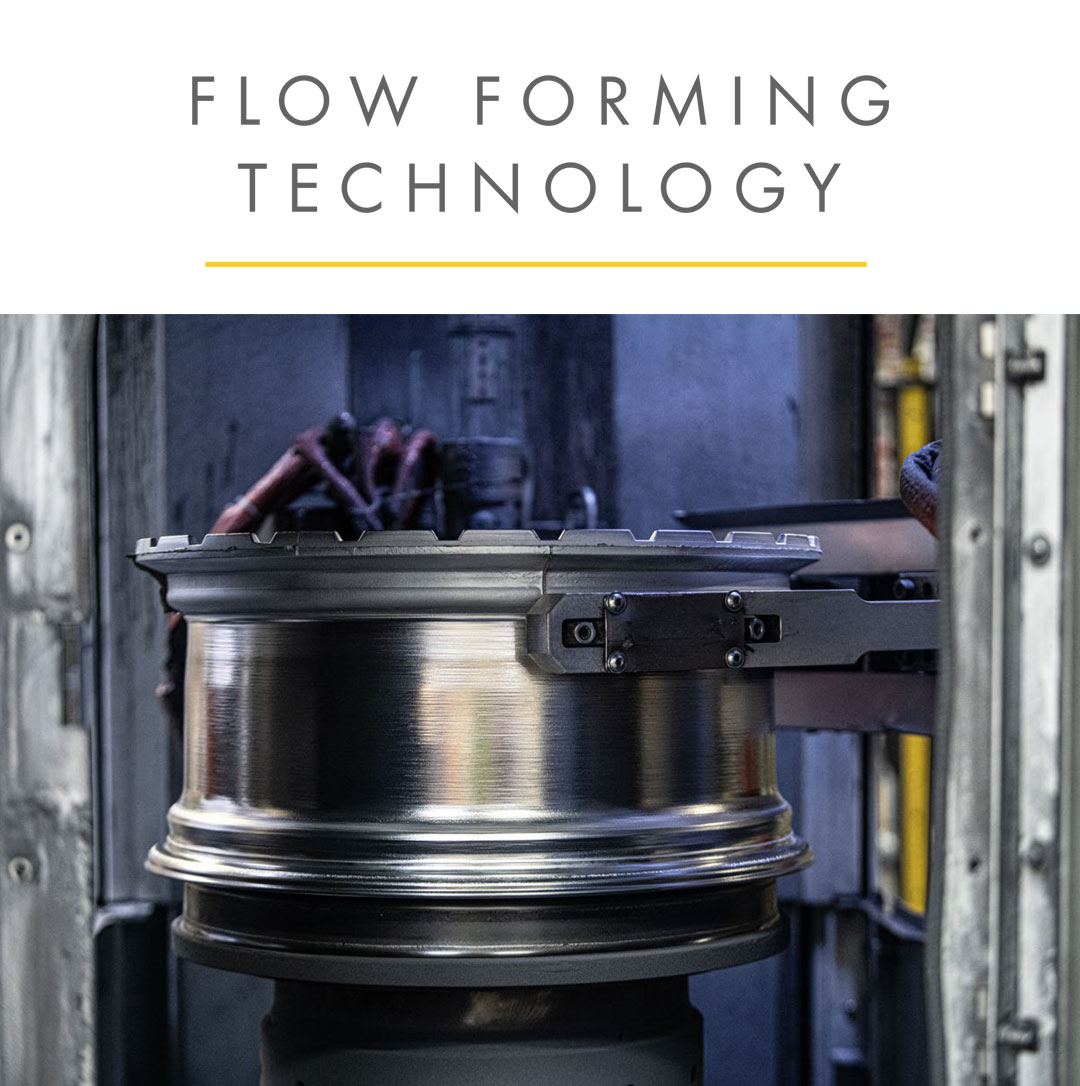

Durch das Rotationswalzen – auch „Flow Forming“ genannt – erreichen wir eine höhere Verdichtung der Materialstruktur für die Felgen unserer Leichtmetallräder. In einer permanenten Rotationsbewegung unter hohem Druck und bei hohen Temperaturen wird das Felgenbett der über 300 bis 350 Grad Celsius heißen Radrohlinge in einem Arbeitsschritt über einen Zylinder ausgewalzt. Dabei arbeitet die Anlage nach dem Prinzip einer Töpferscheibe und modelliert den Radrohling neu. Das gewünschte Ergebnis: eine dünnere Wandstärke der eigentlichen Felge und somit ein leichteres Rad. Und zusätzlich eine optimal verdichtete Materialstruktur und eine höhere Materialfestigkeit.

CI-R UNLIMITED

FLOW FORMING

Größen: 19″ – 21″

CI-R

FLOW FORMING

Größen: 19″ – 20″

FI-R

FORGING

Größen: 19″ – 21″

SR

CASTING

Größen: 16″ – 19″

CH-R

FLOW FORMING

Größen: 18″ – 20″

XR

CASTING

Größen: 17″ – 20″

CH-R II

FLOW FORMING

Größen: 20″ – 22″

BALD AUCH FÜR

MOTORSPORT DESIGN

RÄDER VERFÜGBAR

TL-A

CASTING

Größen: 20″

SX

CASTING

Größen: 17″ – 20″

CC-R

FLOW FORMING

Größen: 19″ – 20″

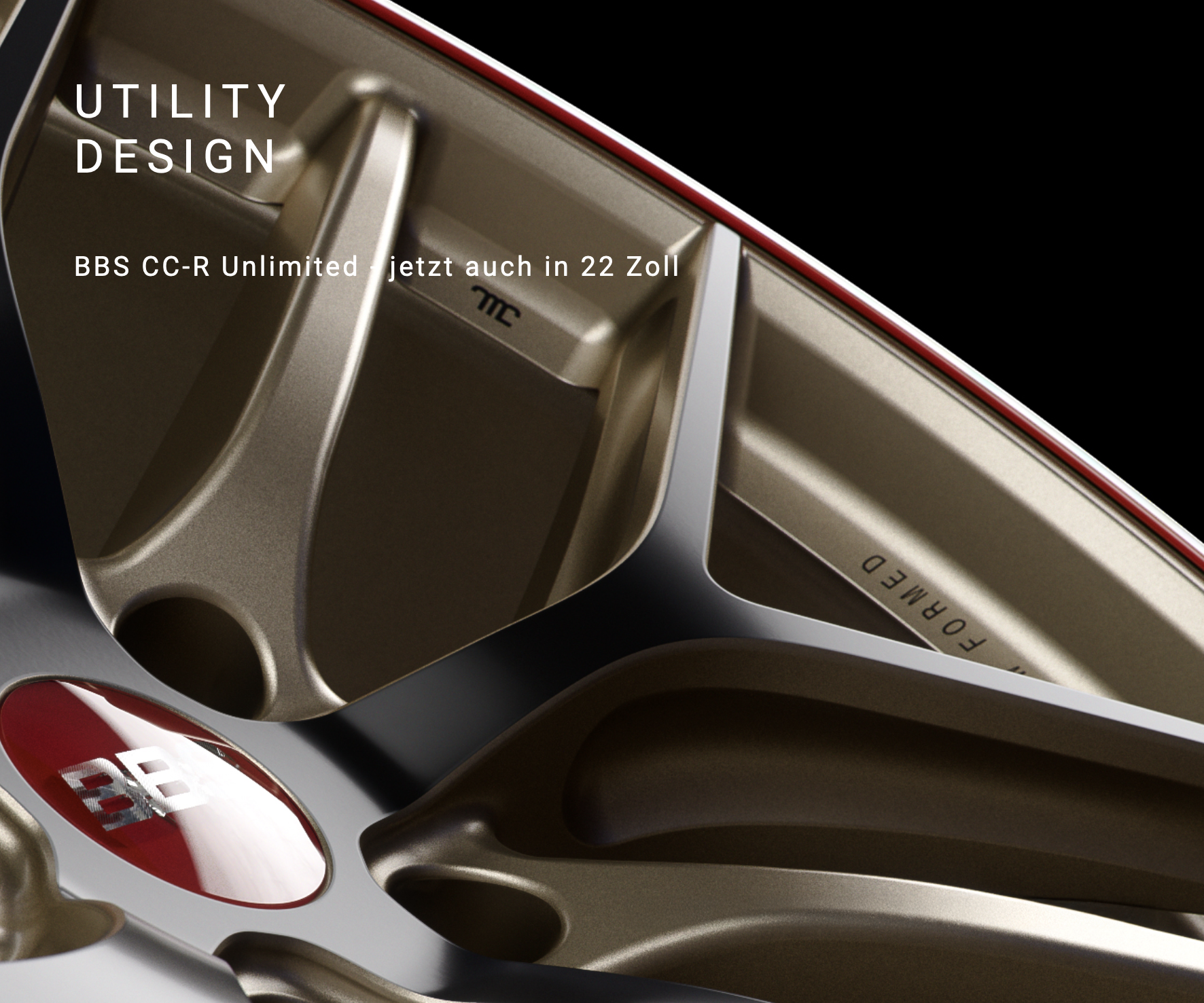

CC-R UNLIMITED

FLOW FORMING

Größen: 19″ – 20″ –22″

SUPER RS

FORGING

Größen: 20″

LM

FORGING

Größen: 17″ – 20″

+49(0) 3695 5560-0

+49(0) 3695 5560-0